工艺过程优化之道精益生产的艺术与科技融合

工艺过程优化的必要性

在现代制造业中,工艺过程是企业生产效率和产品质量的核心。随着市场竞争的加剧,企业越来越重视对工艺流程的优化,以提高生产效率、降低成本、增强竞争力。然而,传统工艺流程往往存在许多不必要的浪费,如物料损耗、能源消耗等,这些都影响到了企业利润水平。

精益生产理念

精益生产是一种旨在通过持续改进来不断减少浪费,从而实现最高价值创造的一种管理哲学。这一理念源自日本丰田公司,由其创始人丰田汽车公司(Toyota Motor Corporation)的本多丰和丰田喜久夫推广。精益思想强调的是“零缺陷”、“零库存”、“零废品”,追求的是一个高效、高质量、高灵活性的工作环境。

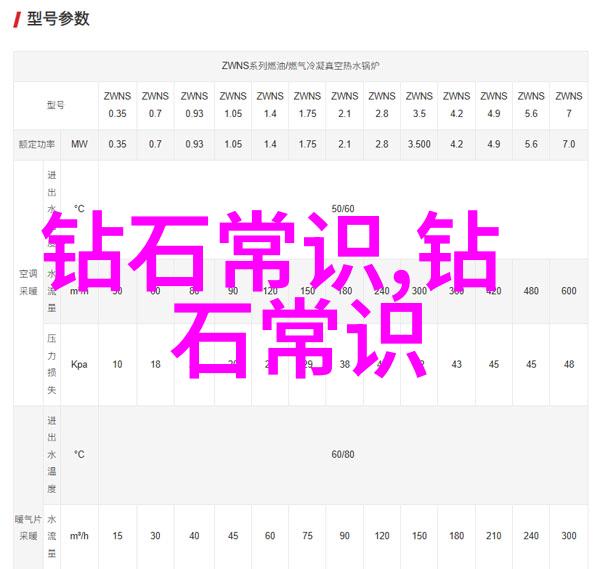

工艺过程中的关键技术点

对于任何一个工艺过程来说,都有几个关键技术点需要特别关注。一是设备选择,它直接关系到整个流程是否顺畅。在选择设备时,除了考虑性能外,还要考虑其维护成本和寿命,以及对环境影响。此外,对于复杂或特殊设计产品,其加工工具及模具设计也极为重要,因为它们决定了产品成型效果以及后续加工难易程度。

信息技术在工艺优化中的应用

随着信息技术(IT)领域迅速发展,对于制造业而言,无缝集成IT系统已经成为提升整体运营效率的一个重要途径。例如,将ERP(企业资源计划)、MES(制造执行系统)与PLM(产品生命周期管理)相结合,可以帮助实时监控整个供应链,从而确保材料采购到最终产出所有环节都能达到最佳状态。此外,大数据分析也被用于预测性维护,让机器能够提前发现故障并进行调整,从而避免停机时间导致的延误。

人机协作与柔性制造

人机协作是一个将人的智能与机械手臂等自动化装置相结合,使得人类能够专注于更复杂或需要直观判断的事情,而机械部分负责重复性较高且要求精度高但动作单一的事务。在柔性制造中,不仅要让每个工作站具有高度自动化能力,还要保证这些自动化设备之间可以灵活组合以适应不同的订单需求,这样做不仅可以快速响应市场变化,也能减少过剩产能带来的经济损失。

环境可持续性的考量

最后,但绝非最不重要的是,我们必须将环保因素纳入到我们的决策体系中。不仅要减少污染物排放,还要尽可能使用可再生资源,并将废弃物转变为新的原材料。这涉及到绿色设计、循环利用等多方面的问题解决方案,同时也是我们责任社会的一部分表现形式。