对于大规模生产是否可以采用自动化系统来操控整个铸造流程

在现代制造业中,提高生产效率和产品质量是企业的主要目标之一。为了实现这一目标,许多工厂已经开始探索如何通过技术创新来优化他们的生产过程。其中一个关键领域是铸造模具工艺流程。在这个领域内,采用自动化系统成为一种有效的方法,以减少人为错误、提高工作效率,并且降低成本。

首先,我们需要了解铸造模具工艺流程是什么?它是一个精密工程涉及多个步骤,从设计到最终成型,每一步都要求极高的精度和准确性。传统上,这些步骤通常由人类操作者完成,但随着技术发展,现在有了更好的工具和设备可以帮助我们。

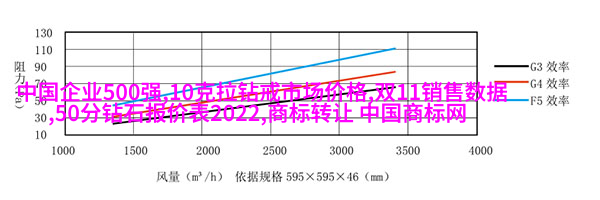

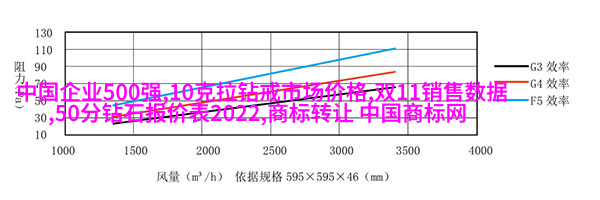

在考虑是否应该采用自动化系统之前,我们首先需要评估当前手动操作所存在的问题。手动操作可能会导致人为错误,如误测尺寸、不均匀填充或过度磨损等,这些都会影响最终产品的质量。此外,由于劳动力有限的手动操作还无法达到24/7不间断运行,因此对产量有一定的限制。而自动化系统则能够消除这些问题,它们能够进行精确控制,不受时间因素限制,可以连续运作。

接下来,让我们看看具体如何将这些优势转换为实际行动。一种常见的做法是在铸造模具设计阶段就引入计算机辅助设计(CAD)软件。这使得设计师能够创建出详细的地图并预测潜在问题,从而避免后期出现难以解决的问题。此外,还有三维打印技术可以用来快速制造原型模型,为最后一版模具提供试验平台。

在制造模具本身时,可以使用数控车床或其他先进加工设备来确保每个部件都符合严格标准。此外,有一些新兴材料,如复合材料,其耐用性和强度远超传统金属,使得模具更加坚固,也能承受更高温度压力的环境条件。

安装完成后的调试也是一个关键环节。在这里,自动化监控系统就派上了用场,它们能够实时监控温度、压力和速度等参数,以确保所有设定都按计划执行。如果任何异常发生,它们能立即发出警报供人员处理,而不是等待事故发生后再进行检查。

最后,当某一部分或整个机器出现故障时,不同级别的人员应急响应计划也变得至关重要。这包括培训程序以及可访问维修资源,以及开发替代方案以防止长时间停机带来的经济损失。

综上所述,对于大规模生产来说,将铸造模具工艺流程中的不同环节交给自动化系统显然是一个明智选择。不仅能够提高工作效率,还能减少人为错误,同时降低成本并提升产品质量。但这并不意味着完全取代人类,而是两者的结合:人类负责策略决策与监督,而机械装置负责重复性的任务执行。通过这种合作方式,我们既保证了效率,又保持了灵活性,最终推动了工业4.0时代向前迈进。